Aufbau

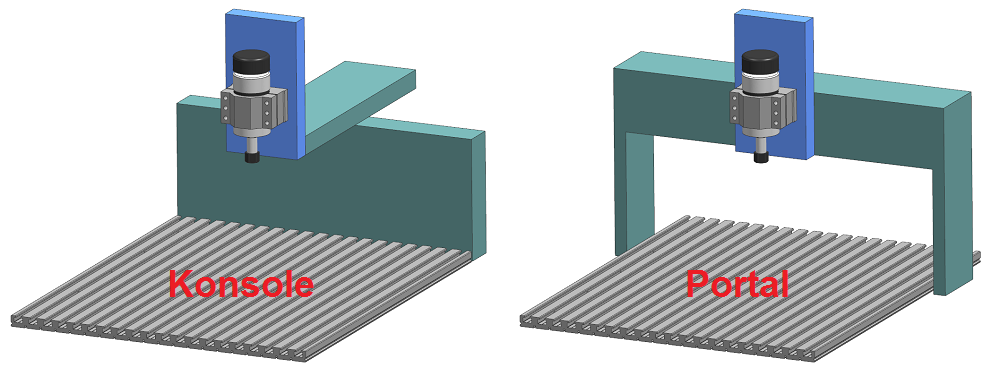

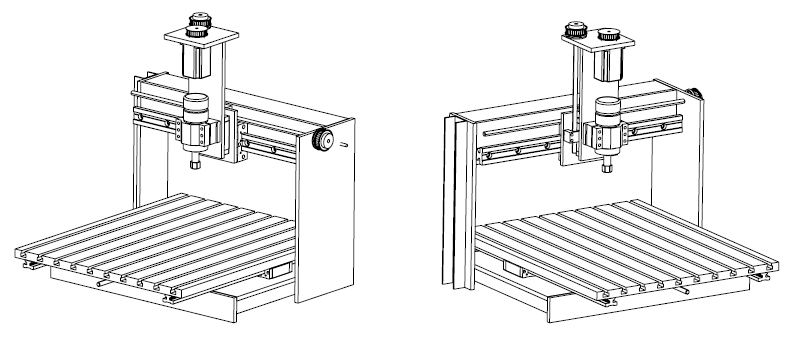

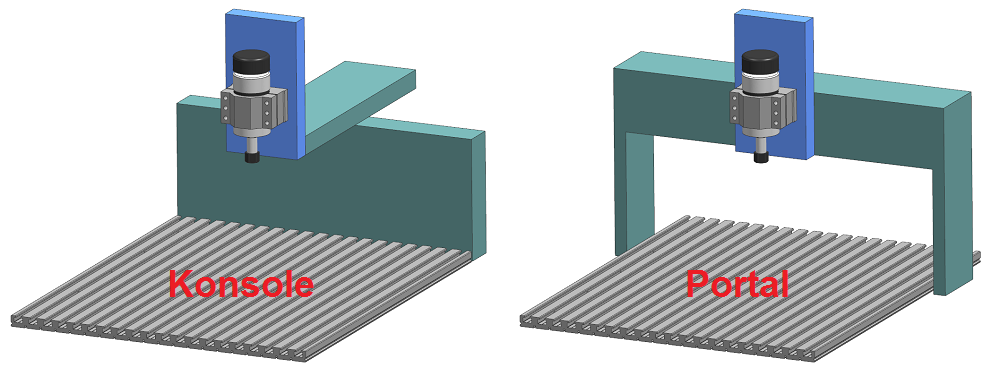

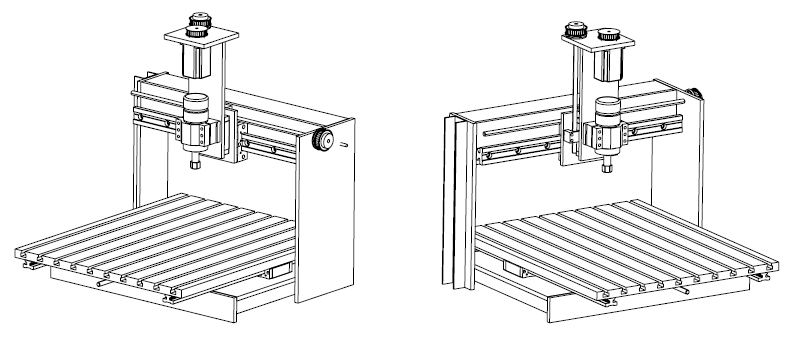

Bei kleineren 3-Achs Fräsmaschinen hat man grundsätzlich die Möglichkeit eine Konsolen (C-Bogen) oder Portal Fräse zu bauen. Großer Vorteil der Konsole ist die Zugänglichkeit von drei Seiten. Das macht das Aufspannen von Werkstücken einfacher. Man kann damit auch größere Werkstücke bearbeiten, welche über den Frästisch herausragen.

Steifigkeit ist die wichtigste Eigenschaft einer Fräsmaschine. Nur eine sehr steife Fräse kann eine genaue Bearbeitung und gute Oberflächen garantieren. Ich habe mich (wieder) für das Portal entschieden, weil die Struktur bei gleichem Materialeinsatz wesentlich steifer ist. Ich hatte ein paar Skizzen für eine Konsole angefertigt. Dabei wurde immer schnell klar, dass man sehr viel zusätzliches Material benötigt um den Aufbau in allen Richtungen abzustützen und zu versteifen.

Wegen der zusätzlichen Versteifung bei der Konsole bin ich der Meinung, dass eine Portalfräsmaschine immer ein besseres Verhältnis von Arbeitsraum zu Bauraum besitzt. Und das habe ich mir ja als Vorgabe für die Konstruktion gesetzt.

Als nächstes müssen die Fahrschlitten und Hauptkomponenten platziert werden. Das Portal gibt eigentlich schon vor, dass dort Y und Z Achse angebracht werden und die X Achse darunter.

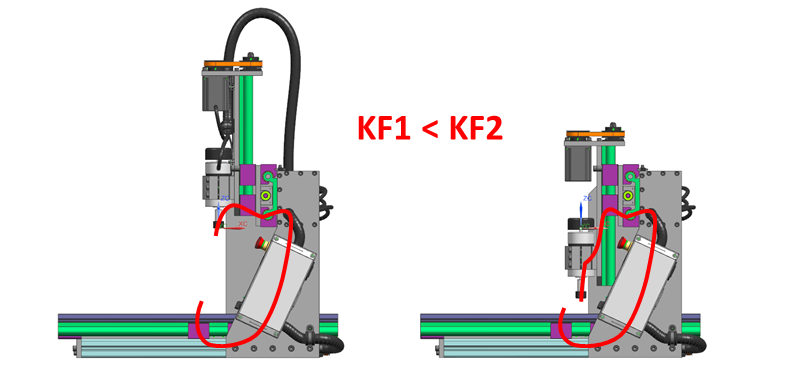

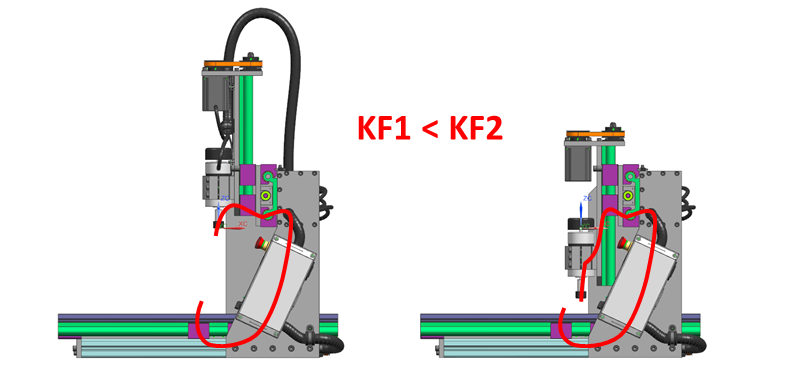

Mit der X Achse kann das ganze Portal oder die Aufspannplatte für das Werkstück verfahren werden. Realisiert man ein bewegliches Portal, so müssen alle Kabel für die weiteren Achsen beweglich entlang der X Achse eingebaut werden. Das ist doch recht aufwändig. Bei einem X Schlitten können die Führungsschienen am Grundgestell und die Führungslager am Schlitten befestigt werden. Ich habe das umgedreht, damit der Kraftfluss (KF) bei jeder X Position immer gleich und möglichst kurz ist. Außerdem kann man so das Grundgestell etwas kürzer bauen.

Es versteht sich von selber, bei der Y Achse die Führungsschiene an das Portal zu schrauben. Eine Umdrehung von Schiene und Lager bringt hier nur Nachteile. Bei der Z Achse habe ich die Lagerung an den Y Schlitten befestigt. Die Z Schiene bewegt sich in diesem Fall mit dem Z Schlitten. Ich denke das ist etwas kompakter als umgekehrt. Leider ändert sich hier der Kraftfluss und damit die Steifigkeit je nach Stellung der Z Achse.

Linearführung

Linearführung

CNC Fräsmaschinen haben klassisch Linearführungen mit Kugelumlauf-Lagern. Zu den preisgünstigeren Versionen, welche ich online (z.B. bei Ebay) entdeckt habe, konnte ich kein Datenblatt finden. Ohne jegliche Angabe von Tragfähigkeit oder vergleichbaren Werten kann man keine Baugröße auswählen.

Im ersten Zug habe ich dann irgendeine Größe für eine kugelgelagerte Linearführung angenommen und damit konstruiert. Das ist gar nicht so einfach, da die Führung im Idealfall von dem Frästisch abgewendet ist. Sonst muss man sie anderweitig schützen oder abdecken. Dreck ist der schnelle Tod eines jeden Kugellagers. Wer schon mal den falschen Getriebesand verwendet hat, kennt das ;-).

Dann habe ich mir die Linearführungen von

igus angesehen. Die kommen mit allen Werten für die Auslegungsberechnung und sind (zumindest laut Hersteller) unempfindlich gegen Verschmutzung. Da der Preis auch ok ist, habe ich mich dafür entschieden. Leider habe ich im Internet keinen Erfahrungsbericht zur Verwendung dieser Gleitlager in Fräsmaschinen gefunden. Etwas Unsicherheit blieb also.

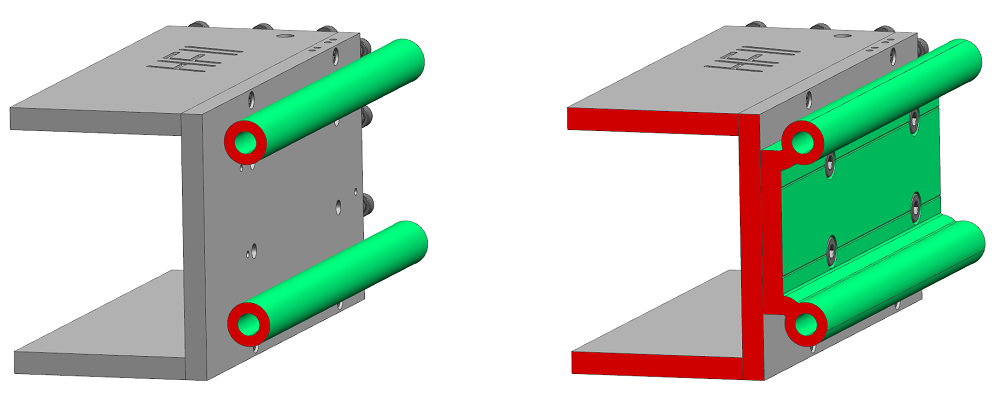

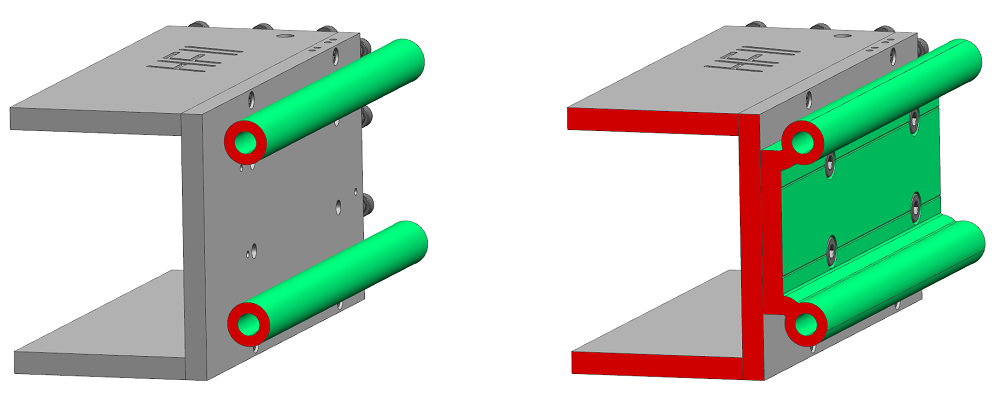

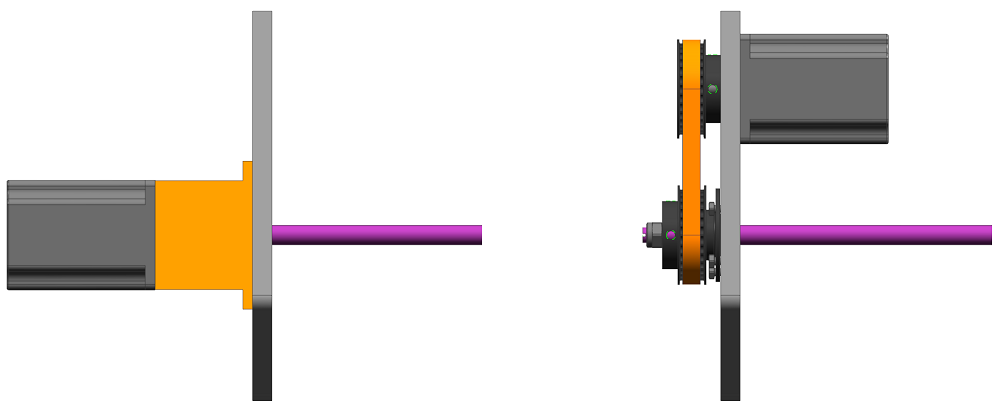

Oft werden Hobby Fräsmaschinen nur mit einfachen Wellen ohne Unterstützung gebaut. Davon kann ich nur dringend abraten! Wie oben beschrieben muss eine Fräsmaschine steif sein. Die Steifigkeit eines Balkens wird mit E-Modul und Flächenträgheitsmoment berechnet, also einfach ausgedrückt mit dem Material und dem Querschnitt. Schneidet man eine Welle ohne Unterstützung (links) und eine Welle mit Unterstützung (rechts) rechtwinklig durch, ergeben sich folgende Querschnitte (rot). Ich denke man sieht sehr gut, dass der rechte Querschnitt um ein vielfaches größer und die Linearführung damit deutlich steifer ist.

Dann gibt es noch unterschiedliche Profile bei der Führungsschiene. Zunächst wollte ich die igus T-Profile (drylin T) verwenden. Diese können nicht nur Kräfte sondern auch bedingt Momente aufnehmen. Für die Y und Z Achse hatte ich jeweils nur eine Führungsschiene in Baugröße 25 oder 30 vorgesehen. Allerdings erzeugen die Prozesskräfte beim Fräsen, bedingt durch den großen Hebel durchaus große Momente um die Y Achse. Auch die seitlich angebrachte Vorschubspindel würde ungewollte Momente in der Führung erzeugen. Also habe ich igus nochmal durchstöbert und schließlich die runden drylin W Führungen ausgewählt. Die Doppelschiene kann auch deutlich höhere Momente aufnehmen, als eine einzelne T-Schiene.

Vorschub

Vorschub

Um die rotatorische Bewegung des Elektromotors in eine lineare Bewegung zum Verfahren der Schlitten umzuwandeln, werden bei CNC Fräsmaschinen klassischer Weise Kugelgewindetriebe eingesetzt. Nachdem da aber wieder Kugeln drin stecken, gilt auch hier die gleiche Problematik bzgl. Schmutzempfindlichkeit wie oben bei den Linearführungen. Die Alternative heißt Trapezgewindetrieb und den gibt es von igus auch mit trockenem Gleitlager.

Mit der Spindelgröße von 10x2mm habe ich fast die kleinst mögliche ausgewählt. Man kann sie gerade noch so zwischen den Doppelschienen platzieren, sind aber mit einer Axialkraft von 1400N ausreichend dimensioniert.

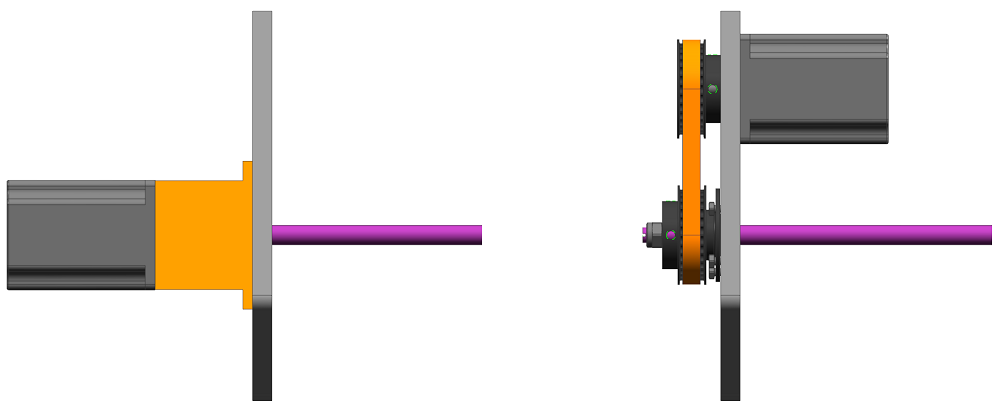

Die Motoren habe ich von vornherein parallel zu den Vorschubspindeln angeordnet, um sie innerhalb der Struktur der Fräsmaschine verstecken zu können. Die Außenkontur wird dadurch etwas kompakter und die Fräse sieht aufgeräumter aus. Allerdings ergeben sich durch diese Anordnung auch noch weitere technische Vorteile. Motorlagerung und Spindellagerung sind entkoppelt. Positionstoleranzen der Spindelmutter können an der Verschraubung der Spindellagerung ausgeglichen werden. Der Zahnriemen kann durch seine Elastizität Vibrationen und Stöße etwas dämpfen. Schließlich kann der Flansch zur Motoraufnahme direkt in der Maschinenstruktur mit großzügiger Fläche konstruiert werden, so dass die Motorwärme gut abfließen kann.

Auslegung

Auslegung

Ich habe die Vorschubachsen und die Linearführungen grob berechnet (siehe zip-Datei). Die Rechnungen sind vereinfacht, nur statisch betrachtet und einige Parameter abgeschätzt. Ich gebe keine Garantie, halte sie aber trotzdem wir wichtig und aussagekräftig.

Bei der Vorschubachse ist die Unsicherheit recht groß, da ich die Verluste im Antriebsstrang komplett raten muss. Auch die Leistungswerte zu den billigen Schrittmotoren sind höchst fragwürdig. Meine Interpretation zu dieser Berechnung ist folgende: Das Drehmoment eines Schrittmotors müsste über 1Nm betragen, um eine Axialkraft größer 1400N zu erzeugen. Laut Datenblatt und meiner Einschätzung liegen sie aber deutlich darunter. Also ist die Größe der Spindelmutter ausreichend.

Bei der Auslegung der Linearführungen habe ich mir jeweils die am weit entferntesten Lastangriffspunkte gesucht und dort die maximale Vorschubkraft von 1400N aufgetragen. Ergebnis meiner Berechnung ist, dass die statische Tragfähigkeit der Gleitlager von 3200N nie überschritten wird. Außerdem könnte man 80kg auf die vordere Kante des Frästisches stellen, auch wenn die X Achse komplett nach vorne ausgefahren ist. Nein ich habe mich nicht auf meine Fräsmaschine gestellt, um das zu testen. ;-)

Elektronik

Die Elektronik Komponenten sind prinzipiell die gleichen, wie bei meiner

Holzfräse, nur alle eine Stufe erwachsener. Statt dem Dremel gibt es nun eine echte Frässpindel, aber nur eine kleine. Die Aufnahme für Werkzeug ist etwas größer als beim Dremel und man kann die Drehzahl mit der CNC Steuerung einstellen. Ich denke (hoffe), dass auch die Lagerung der Spindel etwas solider ausgeführt ist.

Als Antrieb verwende ich wieder Schrittmotoren. Jeder Schrittmotor hat eine eigene Endstufe TB6600 bekommen, welche mit 5A mehr als ausreichend dimensioniert sein sollte. Um die Endstufen einfach mit einem PC verbinden zu können, werden die Signalleitungen an einer Interface Platine zusammen gefasst.

Gesteuert wird die CNC Fräse nicht mehr mit Mach3 sondern Linux CNC. Das habe ich bei meiner Master Arbeit verwendet und halte es für die bessere Steuerung. Die Datenübertragung erfolgt (leider) weiterhin per LPT Port (Drucker).

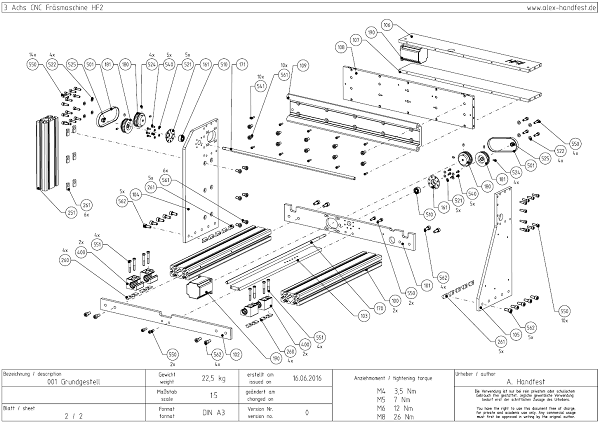

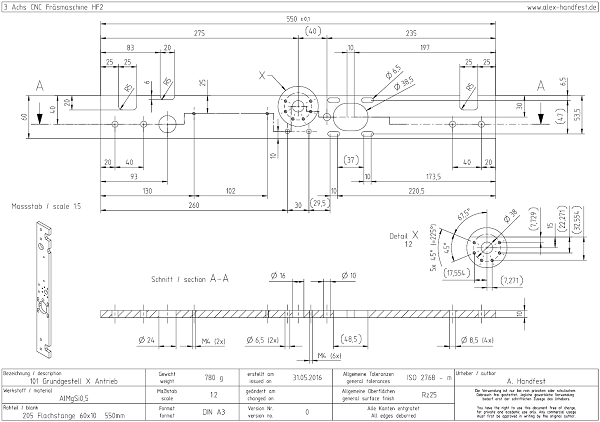

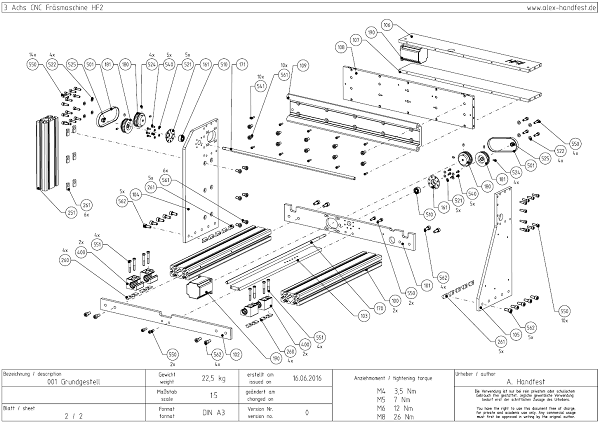

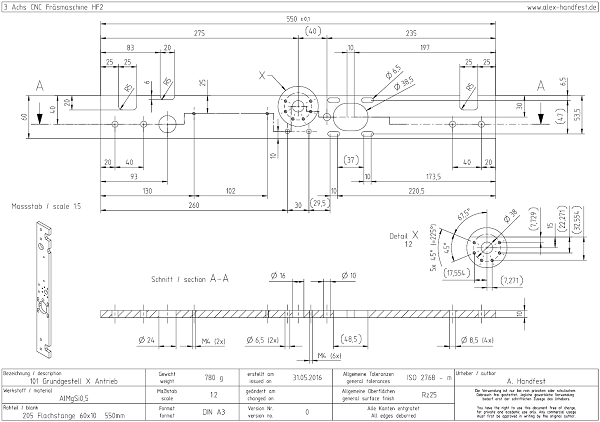

Konstruktion

Ich habe die CNC Fräse komplett in CAD konstruiert und von allen Teilen eine Zeichnung erstellt. Wer die Fräse nachbauen möchte, findet dazu alle Informationen in der

Zip-Datei.